再生铝锭 低碳之路的璀璨明珠

再生铝锭:低碳之路的璀璨明珠

一、再生铝锭的崛起之势

2023 年国内再生铝产能预计达 1500 万吨,再生铝专家称,2025 年产能有望提升至 1800 万吨。同时,2023 年我国再生铝产量预计达到 960 万吨,阿拉丁(ALD)初步统计数据显示,到 2023 年底国内再生铝建成产能 2749.33 万吨。其中华东地区以充足的废铝供应、大量的下游产业,占全国产能排名第一,共有再生铝建成产能 1324.5 万吨,占 48.26%;华南地区位居第二,广东、广西两地合计共有 439 万吨产能,占 15.95%。

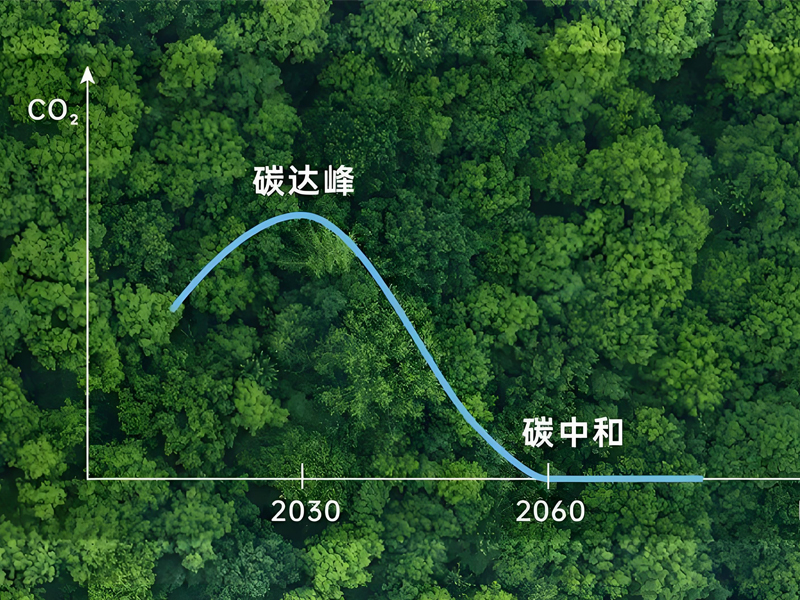

2020 年,中国再生铝产量 725 万吨,生产能力约 1000 万吨,再生铝企业约 600 家。近年来,我国再生铝产量持续上升,2021 年中国再生铝产量为 830 万吨,同比增长 12.16%;2022 年中国再生铝行业产量达到一定规模,废铝回收量也不断增长,2022 年国内废铝回收量达 876 万吨。在 “双碳” 背景以及限制 “两高” 政策下,再生铝能耗较为占优,再生铝碳排放量仅为电解铝全流程的 3%,发展再生铝产业成为解决铝工业发展资源和实现铝行业碳减排的重要途径。预计 2025 年再生铝产量将突破 1000 万吨,在绿色发展的时代背景下,再生铝行业发展前景空间巨大。

二、再生铝锭的碳足迹核算

(一)国际实践中的核算方法

在国际上,铝产品层面碳足迹的核算方法已取得一定成果。例如,世界铝业协会(IAI)、铝管理倡议认证(ASI)、国际标准化组织(ISO)等机构都积极开展了相关工作。其中,固定核算边界原则确保不同业务范围和产品结构的铝企之间的产品碳足迹具有可比性。固定核算边界涵盖包括上游在内的整个供应链的排放密集的关键工序,覆盖了铝产品碳足迹中的大部分排放。废铝信息披露方面,综合主流观点,统一废料的定义,明确废料含量的计算方法,以提高废料和再生铝相关的信息透明度,从而促进生产效率和消费后废料的回收利用率的提高。排放透明度原则提出应单独报告原铝部分的排放强度,帮助下游采购方更精确地评估铝产品中原铝部分的排放水平,从而激励电解铝的减排行动。同时,应使用双重报告方法披露废料中的隐含碳排放,这可以帮助采购方全面了解消费后废料的使用情况,从而鼓励消费后废料的回收。

(二)我国的核算方法及报告要求

我国结合国际实践和国内实际情况,发布了《铝产品碳足迹核算及报告方法学 —— 基于国际实践》。该方法学明确了产品碳足迹的核算要求,生产商需根据单个生产场所核算和报告产品的碳排放信息,以两种铝及铝合金产品的形式展示碳足迹信息,包括铝熔铸产品和半加工铝合金制品。在固定核算边界方面,规定了从采矿到最终熔铸的所有生产活动,以及进一步加工和后续加工过程的生产活动,以提高产品碳绩效的可比性。对于供应链碳排放的透明度,要求铝生产商应报告原铝相关的排放强度和废铝使用情况,因为原铝和再生铝生产过程的碳排放强度不同,增加再生铝使用是供应链减排的有效方法,但再生铝减排潜力受废料保有量限制,投资和部署原铝低碳生产技术必不可少。此外,报告主体应尽可能使用原始数据计算和报告碳绩效指标,并报告总碳足迹核算中使用原始数据的比例。

三、再生铝锭与原铝锭碳足迹对比

(一)碳足迹差异分析

再生铝锭与原铝锭在碳足迹方面存在显著差异。生产原铝锭主要通过铝土矿开采、氧化铝生产、阳极制备、电解铝生产和铝锭铸造等环节,每个环节都消耗大量能源并产生较高碳排放。国际铝协统计数据表明,一吨原铝的生产过程的碳排放量大约是 20 吨,主要来自于电解或冶炼过程中消耗的高碳排能源。

而再生铝锭的生产过程包括预处理、熔炼和运输。其生产不消耗铝土矿,且能耗大大降低。欧洲铝业协会报告称,2018 年欧洲原铝的碳足迹为 8.6t CO2 eq/t 铝,而再生铝的仅 0.5t CO2 eq/t 再生铝,即再生铝的温室气体排放量比原铝的低 8.1t CO2 eqt/t 铝,仅为原铝的 5.8%。

在我国,众多再生铝项目也展现出了在节能减排方面的显著优势。例如青川佳兴铝业年产 15 万吨再生铝项目采用液氧助燃和烟气煅烧循环两项新技术,预计可降低能耗 50% 左右,大大减少氮氧化合物和二氧化硫排放;邹平先后启动 5 个再生铝项目,再生铝产能将达 120 万吨,“十四五” 末可达 300 万吨,再生铝占比将超 60%,从全球最大的原铝生产基地到再生铝生产中心,实现了低碳转型;南山高品质再生铝保级综合利用项目全部投产后,每年可处理废旧铝合金生产再生铝 10 万吨,每吨再生铝碳排放为 0.58 吨,再生铝生产能耗仅为原铝生产总能耗的 4.86%,温室效应仅为原铝生产的 1/24。

(二)优势与意义

再生铝锭在降低碳足迹方面具有诸多优势。首先,其能耗低,生产一吨再生铝能耗仅 400 - 700 度电,而生产一吨电解铝的需要耗能 13500 度电。其次,碳排放少,再生铝锭较原铝可减少近 90% 碳排放,单吨再生铝较原铝可减少近 18 吨碳排放。

再生铝锭对环境和经济具有重要意义。在环境方面,再生铝的循环利用可以减少对自然资源的开采,降低能源消耗和温室气体排放,有助于实现碳达峰、碳中和目标,推动绿色发展转型。在经济方面,再生铝锭的生产成本相对较低,能够缓解原铝供应压力。同时,随着汽车轻量化发展趋势日渐显现,再生铝作为汽车零配件主要金属材料,市场需求将不断增长,为汽车产业实现低碳化转型提供了有力支持。例如,华晨宝马与河南神火集团有限公司、帅翼驰新材料集团有限公司分别签订针对绿色电解铝和再生铝的备忘录,保障了宝马汽车生产对优质低碳铝的需求,从源头减少汽车生产的碳足迹,加速汽车供应链低碳化转型,促进绿色制造业深度融合发展。

四、再生铝锭对降低碳足迹的作用

(一)行业中的应用案例

在汽车制造行业,捷豹路虎的目标是在未来几年通过使用从再生资源中获取材料,将铝生产中的碳排放量减少多达 26%。研究证实,使用回收铝质罐、瓶盖和报废车辆可以重复使用,并与少量的新铝进行重新混合,以形成用于新车的汽车级合金。再生铝已经在捷豹路虎的生产中发挥了作用,在 2013 年 9 月至 2020 年 3 月之间,捷豹系列产品已使用了 360000 吨 “闭环废料” 投入到再生铝的制造中。

立中车轮在低压铸造车轮生产中应用再生铝与微合金化技术。以铸造铝合金车轮为研究对象,利用多种先进夹杂物分析方法开发出一套超净化处理技术并考察其对再生铝液的品质优化作用,研究了微合金化对再生铝合金力学性能的影响。经过超净化处理和微合金化处理后的再生铝制车轮性能与电解铝制车轮性能差异较小,能满足乘用车轮产品要求。

在有色金属冶炼行业,银邦股份积极响应国家倡导的绿色循环经济政策,降低能耗耗用,提高设备工作效率。2022 年公司通过投资立项方式,在淮北高新区投资建设年产 35 万吨新能源车用再生低碳铝热传输材料项目。公司使用再生铝锭补充作为生产原材料,进一步降低了公司的生产成本和能耗,增强了公司的竞争力和综合实力。

汨罗循环园华潇铝业年产 10 万吨再生铝合金锭项目顺利试投产。公司新建的熔炼炉采用先进的温度管控系统,以天然气为主要燃料组织生产,采用行业领先的除尘技术,降低生产过程中的有害成分,减少了对环境的污染。项目正式达产运营后,预计可实现年产值 5 亿元,年税收 3500 万元。

(二)产业发展的重要意义

再生铝产业对于行业降碳具有至关重要的意义。国务院印发的《2024 - 2025 年节能降碳行动方案》对再生金属产业发展再作重点强调,大力发展再生金属产业,到 2025 年底,再生金属供应占比达到 24% 以上,铝水直接合金化比例提高到 90% 以上。这一方案的实施将有力推动再生铝产业的发展,提高再生铝在有色金属行业中的应用比例,从而降低整个行业的碳排放量。

再生铝产业的发展有助于优化产业格局。一方面,新建和改扩建电解铝项目须达到能效标杆水平和环保绩效 A 级水平,新建和改扩建氧化铝项目能效须达到强制性能耗限额标准先进值,这将促使企业加大技术改造和创新力度,提高生产效率和环保水平。另一方面,随着再生铝产量的增加和应用范围的扩大,将逐步改变传统以原铝为主的产业结构,实现产业的可持续发展。

从长期来看,再生铝产业对有色金属价格具有正向影响。以铝为例,生产一吨电解铝的需要耗能 13500 度电,二氧化碳排放为 12 吨左右;生产一吨再生铝能耗仅 400 - 700 度电,二氧化碳排放仅 0.23 吨。节能降碳方案的实施将进一步促进再生铝行业发展,减少对高耗能电解铝的依赖,从而稳定有色金属价格,降低市场波动风险。

此外,再生铝产业的发展还将推动相关产业的协同发展。例如,在汽车制造行业,随着汽车轻量化发展趋势日渐显现,再生铝作为汽车零配件主要金属材料,市场需求将不断增长。这将带动汽车零部件制造、再生铝回收等相关产业的发展,形成完整的产业链条,促进产业间的良性互动和协同发展。

五、再生铝锭生产过程中的碳足迹来源

(一)分析碳足迹来源

再生铝锭生产过程中的碳足迹的确贯穿了多个环节。在原材料方面,虽然再生铝主要使用废杂铝作为原料,避免了铝土矿的开采环节,但废杂铝的收集和运输过程也会产生一定的碳排放。例如,收集废杂铝时可能需要使用交通工具,这些交通工具的燃油消耗会排放二氧化碳等温室气体。

在生产环节,熔炼过程需要消耗能源,通常使用的燃料如天然气等在燃烧过程中会产生碳排放。同时,熔炼过程中的一些化学反应也可能会释放温室气体。例如,铝表面的油污及吸附的水分在熔炼时会使铝熔液中含有大量气体,去除这些气体的过程也会产生一定的碳排放。此外,再生铝的精炼过程也需要消耗能源,并且可能会产生一些废气和废渣,处理这些废弃物也会增加碳足迹。

销售环节中,产品的包装、运输以及仓储等过程同样会产生碳排放。例如,运输过程中使用的货车等交通工具的燃油消耗,以及仓储过程中可能使用的照明、通风等设备的能源消耗。

(二)降低碳足迹的措施

为了降低再生铝锭生产过程中的碳足迹,企业可以采取一系列措施。首先,优化生产工艺是关键。例如,采用先进的熔炼技术,提高能源利用效率,减少能源消耗从而降低碳排放。同时,加强对熔炼过程中废气和废渣的处理,采用环保的处理技术,减少废弃物对环境的影响。

提高资源利用率也是重要手段。在废杂铝的分选归类工序中,做到更细致、更准确的分类,使再生铝的化学成分更容易控制,减少不必要的杂质混入,从而提高产品质量,降低因杂质处理而产生的碳排放。

此外,企业还可以加强与供应链上下游企业的合作。与废杂铝供应商合作,优化废杂铝的收集和运输方式,减少运输过程中的碳排放。与客户合作,优化产品包装和运输方案,降低销售环节的碳足迹。

同时,企业应积极参与绿色能源的开发和利用。例如,利用太阳能、风能等可再生能源为生产过程提供能源,减少对传统化石能源的依赖,从而降低碳排放。

还可以加强对员工的环保培训,提高员工的环保意识,使他们在日常工作中能够积极采取环保措施,共同为降低再生铝锭生产过程中的碳足迹贡献力量。